PRODUCTS & TECHNOLOGIES 事業内容

金型製作

金型設計

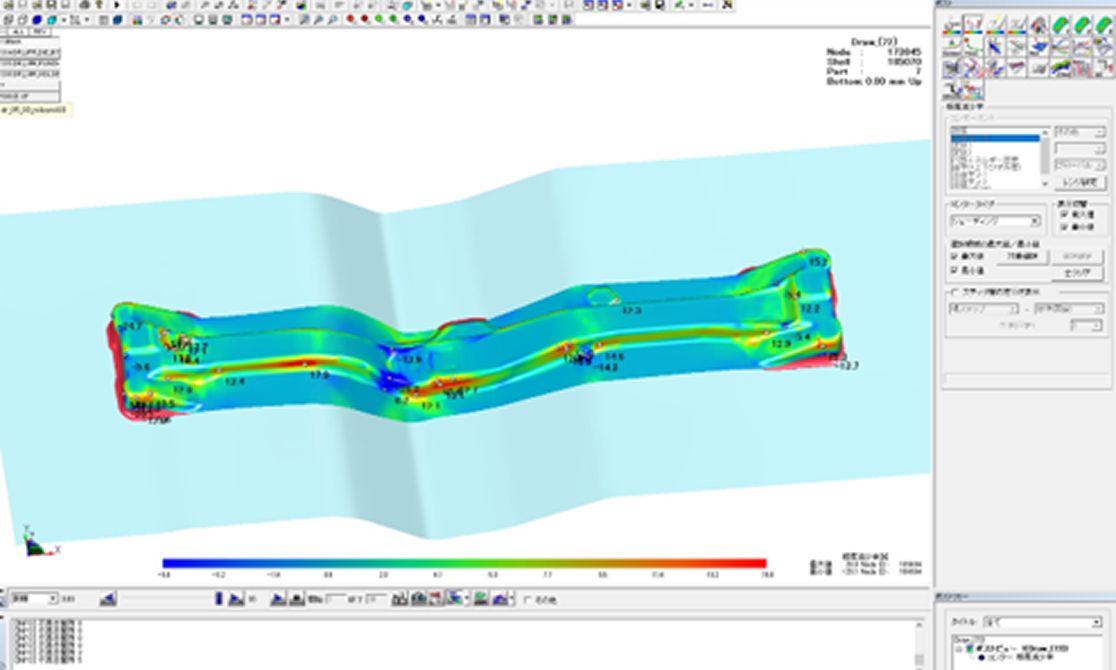

成形解析 (CAE)

CAE(Computer Aided Engineering) を用いて、プレス加工時の実際のパネルの変形をシミュレーションし、割れ・しわ・板厚減少・スプリングバックなどの問題を事前に予測・評価する技術です。

設計段階で不具合を見つけて対策することで、金型トライ回数を削減し、開発期間短縮やコスト低減につながります。

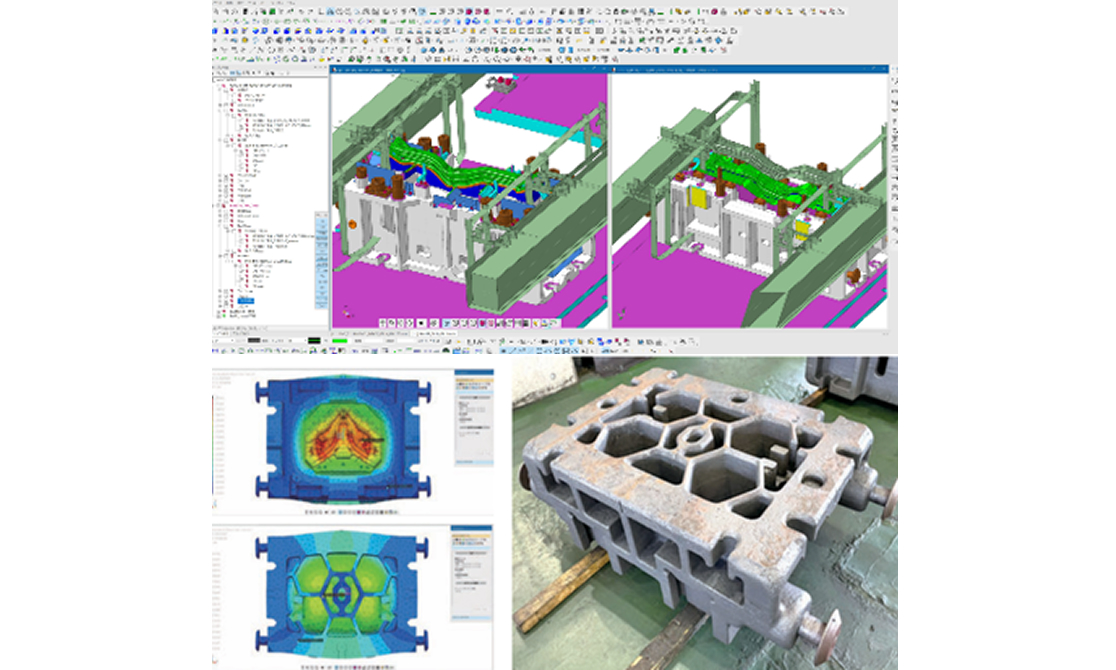

金型設計

金型仕様書に基づき、設計を行います。金型全体の強度、メンテナンス性、加工方法などを考慮しながら3D CADで詳細設計を進め、必要に応じて成形性CAEで補正を加えます。これにより、成形性、生産性、品質の安定性など、量産を見据えた最適な金型設計を完成させます。

加工データ作成 (CAM)

CAM(Computer Aided Manufacturing)とは、CADで作成した3Dモデルや図面データをもとに、NC工作機械で加工するための工具経路(ツールパス)や加工条件(工具選定、切削速度、送り速度、切込み深さなど)を含むNCプログラムを自動生成するシステムです。

金型製作

金型製作

金型製作とは、工程設定・型設計を経て、実際に鋳物や鋼材を加工し金型を製作する工程です。主な流れは、機械加工・仕上げ・トライに大別されます。仕上げ・トライでは、組み立てられた金型を図面に合わせ込みながら精度調整し、量産に適した完成度へ仕上げます。

各種部品製作

プレス技術

SE

SE(Simultaneous Engineering)とは製品設計の初期段階から、お客様(設計者)と自社(生産技術・製造部門)が協力し、生産性・コスト・品質・リードタイムを考慮して、両者の要件を同時に満たす最適な部品形状をつくる手法です。

プレス工程検討 ※成形性検討CAE含む

鉄板を製品形状に成形するために、成形見極め、必要な工程(絞り・抜き・曲げなど)と対応する設備を検討・設定します。その際、生産性や品質の安定性、コスト面などを総合的に考慮し、最適な工程計画を立案します。

組立技術

組立工程検討 ※オフラインティーチ含む

板厚・材質・溶接方法など部品の仕様を確認し、全体の スケジュール(設計・製作・トライまでの工程日程)を計画 します。次に、工程設定(工程数・ロボット台数・タクトタイムなど) を行い、必要な 組立治具の仕様検討・設計・製作 を進めます。

続いて、溶接ロボットのティーチング(オフライン・実機)を行い、最後に精度確認と補正を実施し、量産体制を整えます。

品質保証

品質保証

お客様が提示する要求精度に基づき検査治具の仕様を検討・製作し、その治具を用いて評価を行います。評価では、ベクトロンやハンディスキャンなどの三次元測定機器による精度解析、マイクロスコープによる溶接断面検査を実施し、客先技術標準で定められた基準を満たす製品品質を確認・作り込みます。さらに工程監査を通じ、製品品質のみならず工程品質も評価・保証します。

生産

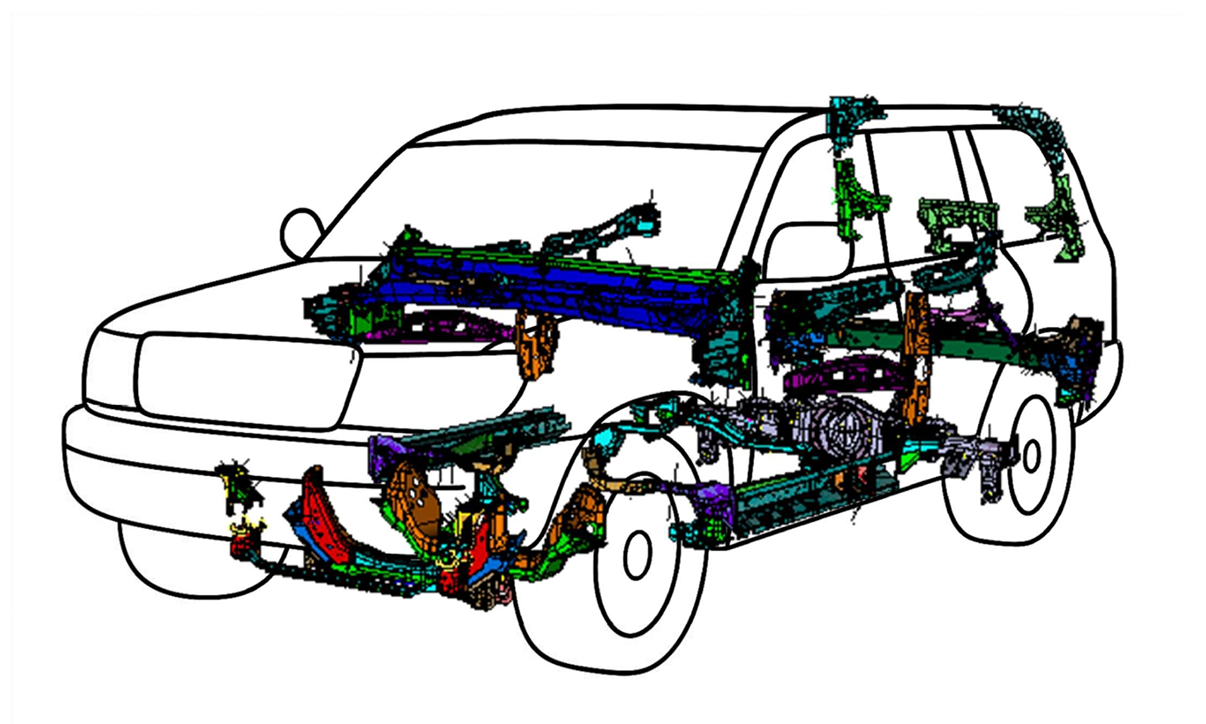

プレス工程

自動車のボディ、フレーム、足回り部品などの板金部品を、プレス機械と金型を使って成形しています。

組立工程

自動車のボディ、フレーム、足回り部品などの板金部品を、CO₂溶接やスポット溶接を用いた自動ラインで組み立てます。溶接ロボットによる自動化により、高品質で安定した溶接を実現しています。

部品